Automatisches Laserschweißen ist zu einem zentralen Element der modernen Industrie geworden, da es äußerst hochwertige Schweißnähte, hohe Produktivität und eine Optimierung des gesamten Produktionsprozesses ermöglicht. Obwohl es häufig hauptsächlich mit Längs- und Rundnähten in Verbindung gebracht wird, geht es heute weit darüber hinaus. Laserschweißen kann in vollständig automatisierte Produktionszellen integriert werden, in denen neben dem Schweißen auch Prozesse wie automatisierte Montage, Reinigung oder sogar das Polieren der Endprodukte durchgeführt werden.

Im Jahr 2024 hat AVP die Integration manueller Laserschweißbrenner in automatisierte Schweißprozesse eingeführt. Diese Lösung ermöglicht eine herausragende Schweißqualität zu deutlich geringeren Kosten als robotergestützte Systeme und bietet Unternehmen eine wirtschaftliche Automatisierung ohne Qualitätskompromisse.

Ein weiterer entscheidender Vorteil dieses Ansatzes liegt in der erhöhten Flexibilität: Während Roboter-Schweißsysteme kontinuierlich betrieben werden mussten, um wirtschaftlich rentabel zu sein, bietet der manuelle Laserschweißbrenner eine vielseitigere Nutzung. Selbst wenn die Schweißzelle nicht durchgehend in Betrieb ist, kann der Brenner entnommen und die Schweißstromquelle für manuelle Schweißarbeiten genutzt werden – beispielsweise in einer anderen Werkstatt. Diese Möglichkeit bestand mit herkömmlichen robotergestützten Lösungen bisher nicht.

Indextische in Schweißzellen

Eine der häufigsten Komponenten in Schweißzellen für das Laserschweißen sind Indextische (Teilapparate). Diese ermöglichen das automatische Schweißen und die Zuführung der Werkstücke in mehreren Positionen, wodurch die Produktion optimiert und die Präzision erhöht wird. Jede Position kann für einen spezifischen Prozess genutzt werden – beispielsweise eine Position für die Montage und eine für das Schweißen. Im Automatikmodus dreht der Indextisch die Werkstücke automatisch in die nächste Schweißposition, während er im manuellen Modus flexible Anpassungen für spezifische Schweißoperationen, wie etwa Korrekturschweißungen einzelner Bauteile, erlaubt.

Häufig sind die Arbeitsstationen mit Sensoren ausgestattet, die den Zyklus in genau definierten Fällen vorübergehend unterbrechen („pausieren“). Auf diese Weise arbeiten die Schweißzellen vollkommen autonom und stoppen automatisch, wenn keine Werkstücke mehr verfügbar sind oder andere betriebliche Gründe dies erfordern.

Welche Komponenten umfasst eine automatisierte Schweißzelle?

Moderne Schweißzellen für das Laserschweißen sind auf maximale Effizienz und Flexibilität ausgelegt. Zu den wichtigsten Elementen gehören:

- Automatische Werkstückzuführung – gewährleistet einen kontinuierlichen Schweißprozess ohne manuelle Bestückung jedes einzelnen Werkstücks. Es gibt auch teilautomatische Systeme, bei denen nur die Werkstücke eingelegt werden, während alle weiteren Prozesse automatisiert ablaufen. Die Konfiguration hängt stets von den Anforderungen und der wirtschaftlichen Sinnhaftigkeit ab.

- Pneumatische Spannvorrichtungen – sorgen für eine stabile und präzise Fixierung der Werkstücke während der Bewegung oder des Schweißprozesses.

- Laserreinigung vor und nach dem Schweißen – entfernt Oxide und Verunreinigungen für eine optimale Schweißnahtqualität und ein sauberes Erscheinungsbild.

- Automatische Ausschleusung geschweißter Werkstücke – verbessert den Produktionsfluss und minimiert manuelle Eingriffe.

- Schutzkabine mit Sichtfenster – gewährleistet die Sicherheit der Bediener und ermöglicht eine visuelle Prozessüberwachung.

- Lokale Absaug- und Filtersysteme – reduzieren die Belastung durch Rauch und Staub in der Arbeitsumgebung.

Für wen eignen sich automatisierte Laserschweißsysteme?

Automatisierte Laserschweißsysteme sind ideal für Unternehmen, die ihre Produktionsprozesse effizienter gestalten, die Personalkosten senken und gleichzeitig höchste Schweißqualität sicherstellen möchten. Insbesondere in der Pharma- und Lebensmittelindustrie ist Laserschweißen von entscheidender Bedeutung, da hier höchste Hygieneanforderungen und eine präzise Wiederholbarkeit des Prozesses gefordert sind. Aufgrund dieser hohen Standards setzen immer mehr Unternehmen dieser Branchen auf automatisierte Lösungen. Natürlich gibt es Anwendungen, in denen das TIG-Schweißen besser geeignet ist – deshalb wird es oft in Schweißzellen integriert.

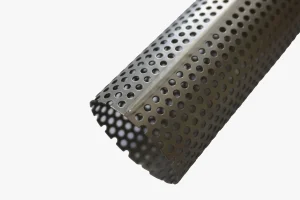

Laserschweißmaschinen eignen sich zudem hervorragend für die Serienproduktion von Abgassystemen, Druckbehältern, Automobilkomponenten und anderen Metallbauteilen. Auch in der Luftfahrt- und Medizintechnik, wo eine extrem hohe Wiederholgenauigkeit erforderlich ist, sind diese Systeme unverzichtbar.

Automatisiertes Laserschweißen ist nicht nur die Zukunft – es setzt bereits heute neue Standards in der Industrie und hilft Unternehmen, in einem sich rasant entwickelnden technologischen Umfeld wettbewerbsfähig zu bleiben.

Nachhaltigkeitsaspekt der Automatisierung

Die Einführung automatisierter Schweißzellen trägt zur Reduzierung des ökologischen Fußabdrucks bei, da sie den Materialverbrauch optimiert und Ausschuss minimiert. Automatisierte Systeme ermöglichen eine präzise Dosierung des Gasverbrauchs, des Energieeinsatzes und der Verbrauchsmaterialien, was die Umweltbelastung verringert. Zudem erlauben moderne Steuerungssysteme die Echtzeitüberwachung des Ressourcenverbrauchs und eine sofortige Anpassung, um die Energieeffizienz weiter zu steigern. In Kombination mit geschlossenen Absaugsystemen für Schweißrauch wird die Belastung für die Arbeitsumgebung und die Umwelt erheblich reduziert – ein zunehmend wichtiger Faktor in der Industrie.

Arbeitssicherheit in der Produktion

Mit der Einführung automatisierter Schweißzellen wird die Arbeitssicherheit in der Produktion erheblich verbessert, da manuelle Tätigkeiten durch maschinelle Prozesse ersetzt werden. Die Zellen sind mit vollständig geschlossenen Schutzkabinen ausgestattet, die den direkten Kontakt der Bediener mit beweglichen Teilen und Schweißbereichen verhindern. Zusätzlich zu dieser physischen Sicherheit verfügen moderne Schweißzellen über fortschrittliche Sicherheitsvorrichtungen wie Lichtvorhänge und Anwesenheitssensoren, die den Betrieb sofort unterbrechen, falls eine unautorisierte Person das Arbeitsfeld betritt. Darüber hinaus sorgen Rauchabsaugsysteme und Luftfilter für eine saubere und sichere Arbeitsumgebung – ein entscheidender Faktor für die Gesundheit der Mitarbeiter. Durch die Automatisierung werden zudem die Risiken von Arbeitsunfällen und Verletzungen erheblich reduziert.

Energieeffizienz

Automatisierte Schweißzellen sind darauf ausgelegt, den Energieverbrauch zu minimieren. Ein entscheidender Vorteil ist die präzise Steuerung der einzelnen Komponenten – elektrische Antriebe von Indextischen, pneumatische Spannvorrichtungen und Vakuumsysteme arbeiten nur dann, wenn sie tatsächlich benötigt werden. Dadurch wird unnötiger Energieverbrauch vermieden. Zusätzlich tragen moderne Steuerungssysteme zur Optimierung der Bewegungsabläufe bei, um Leerlaufzeiten zu reduzieren und eine maximale Effizienz zu gewährleisten. Unternehmen profitieren so von einer höheren Produktivität bei gleichzeitig niedrigeren Energiekosten – ein besonders wichtiger Aspekt für groß angelegte Produktionslinien.